|

Sie sind hier: Stadtgeschichte >

Aufsätze zur Geschichte Ibbenbürens > Abbau und Nutzung der

Oberkreidekalke

Sie sind hier: Stadtgeschichte >

Aufsätze zur Geschichte Ibbenbürens > Abbau und Nutzung der

Oberkreidekalke |

|

Abbau und Nutzung der Oberkreidekalke

am

Nordrand der Westfälischen Bucht von

Rheine bis Tecklenburg

|

|

|

Standorte

Standorte |

|

|

|

|

|

Karte - Kreis Steinfurt 1985 - 1;50 000

Karte - Kreis Steinfurt 1985 - 1;50 000

|

|

|

Standort 4:

Riesenbeck - Birgte, Alte Birgter Str. 209, Breckweg-Gehring

Standort 4.1 - Birgte,

Kaisereistr. - Im Lerchengrund 99, Görges

Standort 5

: Ibbenbüren, Riesenbecker Str. 64

Standort 5.1 - Riesenbecker

Str. 30

Standort 5.2 - Riesenbecker

Str. 70 westliche Kalköfen

Standort 6 : Ibbenbüren,

Am Klee 15 Krüer

Standort 7 : Brochterbeck,

Dörenther Str. 40

Standort 8 : Brochterbeck,

Höhenweg 24

Standort 8.1 Brochterbeck,

Am Kalkwerk 1

Standort 9 : Tecklenburg

- Sundermanns Knapp 16 - Kleeberg, Canyon |

|

|

Schriftliche Hausarbeit,

vorgelegt im Rahmen der Ersten Staatsprüfung

für das Lehramt für die Sekundarstufe II

von Thorsten Hinz

Auf dem Lohesch 20

4542 Tecklenburg 4 |

|

|

Original bei Heinz Krüer, Krummacherstr. 1 |

|

|

Vorwort

Die Kalkindustrie läßt sich in ihren Anfängen bis zum Ende des

19. Jahrhunderts zurückverfolgen. Die Nutzung des Kalksteins

als Nebenerwerb und zur Deckung des Eigenbedarfs begann im nordwestlichen

Bereich des Teutoburger Waldes jedoch bereits Mitte des 19.

Jahrhunderts. Eine Arbeit, die sich mit der Kalkindustrie befaßt,

muß also zwangsläufig auch ihre Geschichte berücksichtigen,

so daß die Entwicklung bis zu den heutigen Industriestandorten

nachvollziehbar und bewertbar wird. Das Recherchieren der Genese

und der Technikgeschichte der im Untersuchungsgebiet ansässigen

Kalkindustrie ist ein wesentlicher Aspekt dieser Arbeit. Der

zweite wichtige Punkt ist die weiterführende Bestands- aufnahme

der gegenwärtigen Kalkwerke. Im Vergleich zu den Anfängen der

Kalknutzung haben sich bis heute grundlegende Änderungen vollzogen,

die sich sowohl dem technischen, dem wirtschaftlichen als auch

dem ökologischen Bereich zuordnen lassen. Neben der üblichen

Literatur war sowohl Archiv- als auch Feldarbeit vor Ort erforderlich.

Als besonders zeitaufwendig erwies sich die Arbeit in den Stadtarchiven

Ibbenbüren und Rheine. Für eine korrekte und exakte Übersicht

über die Entwicklungs-geschichte war sie jedoch absolut notwendig.

Als sehr hilfreich erwiesen sich Befragungen älterer Bewohner

in den Ortschaften Brochterbeck, Dörenthe und Birgte, wodurch

manche Unklarheit bezüglich einiger Besitzverhältnisse geklärt

werden konnte. Die Befragung der Kalkwerkbesitzer verschaffte

vor allem Aufschluß über gegenwärtige technische Aspekte wie

Produktangebot, Absatzsituation u.a. Bezogen auf die Geschichte

der Kalkwerke erwiesen sich Aktenunterlagen und Briefwechsel

allerdings als verläßlichere Informations-quellen. Gegenwärtig

spielen ökologische Aspekte in der Kalkindustrie eine oft entscheidende

Rolle. Die Diskussion über Folgenutzungen von Steinbrüchen begann

in den 70er Jahren. Rekultivierung und Renaturierung haben heute

in der Steine-und-Er-den-Industrie einen hohen Stellenwert und

durften daher auch in dieser Arbeit nicht unberücksichtigt bleiben.

|

|

|

Ich möchte an dieser Stelle allen Personen danken,

die mir bei der Erstellung meiner Arbeit zur Seite gestanden

haben. Herrn Prof. Dr. Wolfgang Feige möchte ich für seine Betreuung

und Hilfestellung danken. Mein besonderer Dank gilt auch Herrn

Dr. Jussen, der mir einige wertvolle Unterlagen zur Verfügung

gestellt hat, die bei der Untersuchung der Entwicklungsgeschichte

der Kalkwerke Rheine GmbH sehr hilfreich waren. ' Ebenso danke

ich den Mitarbeitern des Stadtarchivs Ibbenbüren, Frau Schürmann

und Herrn Schwank, mit deren Hilfe ich Einsicht in wichtige

Unterlagen nehmen konnte. Ihnen verdanke ich auch einige wichtige

Repro-Aufnahmen. Ebenso für Bildmaterial und die Einsicht in

unveröffentlichte Literatur gilt mein Dank Herrn Christian Hoebel

vom Referat "Technische Kulturdenkmäler" in Münster. Ohne die

Hilfe von Frau Sebastian vom Bundesverband der Deutschen Kalkindustrie,

durch die ich weitere, z.T. unveröffentlichte Literatur erhielt,

wären meine Ausführungen über die Technikgeschichte sehr viel

weniger informativ gewesen. Mein Dank gilt natürlich auch den

Inhabern bzw. Geschäftsführern der Kalkwerke Wallmeier in Dörenthe,

der Kalkwerke Middel GmbH und Breckweg GmbH in Rheine sowie

der Kalkwerke Rheine Wettringen Schencking & Co. für ihre Kooperationsbereitschaft.

In diesem Zusammenhang möchte ich mich auch bei Herrn Krüer

in Dörenthe bedanken, der mir Informationen über das Kalkwerk

Krüer sowie einiges Bildmaterial zur Verfügung gestellt hat.

Besonderer Dank gilt Frau Dittmar, die mich ständig angespornt

und motiviert hat und mich bei vielen Untersuchungen "vor Ort"

begleiten konnte.

|

|

|

Inhaltsverzeichnis

Inhaltsverzeichnis

1.Einleitung 1 |

|

|

2. Untersuchungsgebiet 2

2.1 Geographische Einordnung 2

Eingrenzung des Untersuchungsgebietes * 3

Geologisch-morphologisches Gesamtbild 4

Stratigraphische Gliederung und Charakterisierung der Oberkreidekalke

im Untersuchungsgebiet 6

Klimatische Verhältnisse 7

2.6 Edaphische Gegebenheiten 8 |

|

|

3. Kurzcharakterisierung der Standorte

Standort 4: Riesenbeck - Birgte 14

3.5 Standort 5 : Ibbenbüren - Dörenthe, westlich der B 219

3.6 Standort 6 : Ibbenbüren - Dörenthe, östlich der B 219

3.7 Standort 7 : Brochterbeck - Oberdorf 20

3.8 Standort 8 : Brochterbeck - Ost 20

3.9 Standort 9 : Tecklenburg - Kleeberg 23 |

|

|

4. Genese der Kalkgewinnung und Kalknutzung 26

4.1 Chronologie der globalen Entwicklung von den Anfängen bis

zum 19. Jahrhundert 26

Vorindustrielle Kalknutzung im Untersuchungs gebiet 29

Raum Riesenbeck-Brochterbeck-Tecklenburg 32

4.3 Industrielle Kalknutzung 33

4.3.1 Entwicklung und Funktionsweise der relevanten Ofentypen

34

4.3.3 Raum Riesenbeck-Brochterbeck-Tecklenburg 54 |

|

|

5. Produktionsablauf 65

5.1 Exploration und Aufschluß 65

Gewinnung des Kalksteins 67

5.3 Weiterverarbeitung des Haufwerks 70

Entsäuerung des Materials 71

Verwendung bzw. Weiterverarbeitung des Brannt kalkes 73

5.6 Anwendungsbereiche außerhalb des Untersu chungsgebietes 76

|

|

|

6. Wirtschaftliche Situation und Perspektiven

79

6.1 Wirtschaftliche Situation und Perspektiven der deutschen Kalkindustrie

80

6.2 Wirtschaftliche Situation und Perspektiven der im Untersuchungsgebiet

ansässigen Kalkindustrie 81 |

|

|

7 Rekultivierung bzw. Renaturierung und Folgenutzung

der Steinbrüche 89

8 Zusammenfassung 94 |

|

|

Einleitung

Einleitung

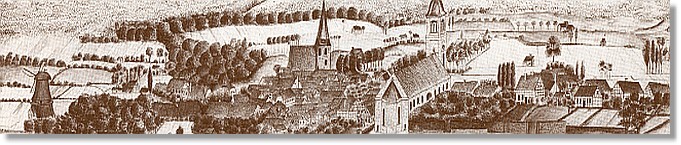

Der Nordrand der Westfälischen Bucht ist das am weitesten nordwestlich

gelegene Kalkabbaugebiet der Bundesrepublik. Es versorgt vor allem

nordwestliche Regionen ( Münsterland, Emsland ) mit einer differenzierten

Produktpalette. Abgebaut werden im Untersuchungsgebiet überwiegend

hochprozentige Kalksteine der Oberkreideschichten, die als Oberkreidekette

morphologisch sichtbar von Tecklenburg über Bevergern bis Rheine

verlaufen ( vgl. Kap. 2.3 ).

Dieses Kalkabbaugebiet hat eine 140 jährige Tradition. Der Abbau

begann - wie in anderen Regionen auch - als Nebenerwerb mit einfachsten

Geräten und Hilfsmitteln. Mittlerweile haben sich große Kalkwerke

entwickelt, die vollautomatisch betrieben werden. Im Untersuchungsgebiet

waren die kleinen Kalkgruben zwischen Tecklenburg und Rheine gleichmäßig

verteilt. Von den Anfängen des Abbaus bzw. der Kalkherstellung

ist kein Datenmaterial mehr erhalten.

Später, im 20. Jahrhundert, konzentrierte sich der Abbau auf einige

Regionen, die entweder verkehrsgünstig lagen oder ein großes Abbaupotential

aufwiesen.

Von den vielen kleinen und größeren Betrieben im Raum Tecklenburg

konnte sich nur ein Familienbetrieb in Brochterbeck behaupten.

Voraussichtlich wird in absehbarer Zeit auch Brochterbeck als

Kalkindustriestandort wegfallen (vgl. Kap. 6.2 ).

Über die Kalkindustrie und ihre Genese wurden bislang schon einige

Arbeiten verfaßt. Diese Untersuchungen erfolgten jedoch unter

anderen thematischen Gesichtspunkten. Berücksichtigt wurden hier

überwiegend vegetationsgeographische Fragestellungen und ökologische

Aspekte. Eine Untersuchung, die gleichermaßen historisch-genetische

und gegenwärtige Entwicklungen aufzeigt und regionale Unterschiede

in diesem Raum analysiert und bewertet, liegt meines Wissens noch

nicht vor. |

|

|

Eingrenzung des Untersuchungsgebietes

Die geologischen Untersuchungen lassen erkennen, daß die Westgrenze

des Untersuchungsgebietes über Rheine hinaus festgelegt werden

kann ( vgl. Kap. 2.3 ). Die Untersuchungen über die Genese der

Kalkindustrie und ihre betrieblichen Verflechtungen im Raum

Rheine erfordern es meines Erachtens sogar, daß die Region bis

zum Bilker Berg nördlich von Wettringen mitberücksichtigt wird.

Der Kleeberg im Nordwesten Lengerichs kennzeichnet die östliche

Grenze meiner Untersuchungen. Regionalpolitisch gehört dieser

Raum zwar zum Stadtgebiet Lengerich, industriegeschichtlich

jedoch muß er zum Raum Tecklenburg gerechnet werden

Geologisch-morphologisches

Gesamtbild Geologisch-morphologisches

Gesamtbild

Die Bezeichnungen Teutoburger Wald' und 'Osning' werden in der

Fachliteratur oft gleichwertig verwendet, als handele es sich

in beiden Fällen um das gleiche Objekt. Das ist sachlich nicht

richtig; 'Teutoburger Wald' ist die geographische Bezeichnung

für den bewaldeten Gebirgszug, der das flache Münsterland von

dem hügeligen Bergland der Nordwestfälisch-Lippischen Schwelle

bzw. dem Osnabrücker Bergland trennt. Der 'Osning' ist eine

tektonische Grenzlinie zwischen Niedersächsischem Tektogen und

der Rheinischen Masse und vermutlich durch Vertikalbewegungen

dieser Großschollen bei gleichzeitiger Annäherung entstanden.

Die tektonische Einheit des Osnings fällt in den südöstlich

anschließenden Räumen mit dem Gebirgszug zusammen und die tektonischen

Elemente sind sehr viel enger zusammengedrängt als im Untersuchungsgebiet.

Die undifferenzierte Bezeichnung 'Osning' für den Teutoburger

Wald wird ihren Ursprung in der räumlichen Nähe der beiden Phänomene

haben. Die Osning-Achse verläßt bei Iburg den Teutoburger Wald

und verläuft im Untersuchungsgebiet bereits 2-4 km weiter nördlich.

Der Teutoburger Wald wird hier von zwei parallel laufenden Ketten

gebildet, die ihren Ursprung in der saxonischen Faltungsära

haben und durch ein ca. 500 m breites Längstal getrennt sind.

Dieses Tal entstand durch die Ausräumung der weicheren Gesteine

des Mittel- und Oberalbs (THIERMANN 1987). Das Landschaftsbild

des Untersuchungsgebietes deckt sich überwiegend mit seinem

geologischen Bau. Der nördlichere und zudem höhere der beiden

Höhenzüge des Teutoburger Waldes ist schütter mit Nadelholz

bewachsen. Er besteht aus Sandsteinen der Unterkreide, die nach

Nordwesten zunehmend morphologisch gegliedert sind. Diese Unterkreidekette

endet nördlich von Bevergern mit dem Übergang bzw. der Faziesänderung

der sandigen in tonige Gesteine. Die Oberkreidekette, , die

mehr durch tektonische Störungen verursachte Täler aufweist,

nimmt im Untersuchungsgebiet von Tecklenburg bis Bevergern ständig

an Höhe ab. Westlich von Bevergern setzt sich dieser Höhenzug

mit jetzt westsüdwestlicher Streichrichtung bis zum Thieberg

bei Rheine fort, wird aber geographisch nicht mehr zum Teutoburger

Wald gerechnet. Von Tecklenburg bis Dörenthe ist eine Längsgliederung

in einen höheren, aus Gesteinen des Cenomans und einem niedrigeren,

südlichen, aus Gesteinen des Turons bestehenden Höhenzug erkennbar.

Bei Dörenthe taucht die Turon-Rippe unter das Quartär ab. Nordöstlich

von Rheine ändert sich das morphologische Erscheinungsbild.

Der geologisch-tektonisch zum Teutoburger Wald gehörende Höhenzug

beginnt in Altenrheine, verläuft südwestlich durch Rheine und

Neuenkirchen und streicht bei Haddorf aus. Zum Untersuchungsgebiet

gehört daher im Prinzip das gesamte Gebiet Stadtberg-Thieberg

mit vorgelagertem Waldhügel bis zum Bilker Berg nördlich von

Wettringen Charakteristisch für die Kalkgesteine der westfälischen

Oberkreide und damit auch für die Oberkreide des Teutoburger

Waldes ist ihr schwankender Gehalt an Calciumcarbonat ( CaCO3

). Den höchsten CaCo3-Gehalt haben die Cenoman-Kalke (Rhotomagense-Kalke),

die von großer wirtschaftlicher Bedeutung sind und die die insbesondere

im Raum Rheine und Brochterbeck verstärkt zutage treten.

|

|

|

Kurzcharakterisierung der Standorte |

|

|

Standort 4:

Riesenbeck - Birgte

Das Cenoman tritt bei Birgte nur noch als unbedeutender Höhenrücken

zutage, dessen Kamm an diesem Standort noch eine Höhe von 77,7

m über NN erreicht ( THIERMANN 1970a ). Abgebaut wurde auch

hier Rhotomagense-Kalk, der mit einer mittleren Mächtigkeit

von 60 m zutage tritt und dessen Grenze zum Turon als Geländeknick

am Fuße des Höhenzuges erkennbar wird Abbautreibende waren hier

(Im Lerchengrund) die Kalkwerke Otto Breckweg GmbH (bis 1963

) und die Firma Görges ( vermutlich bis Ende der 70er Jahre

), deren Betriebsgelände ca. 500 m weiter nordwestlich liegt

Standort 4.1

Im Lerchengrund 99, Görges Das Gelände der Firma Görges

wird auch weiterhin gewerblich genutzt; einige LKWs befinden

sich zu verschiedenen Zeiten auf dem Gelände. Nähere Auskünfte

wollte der jetzige Eigentümer nicht geben. Darüber hinaus untersagte

er jegliches Betreten oder Fotografieren des Betriebsgeländes

inklusive Steinbruch. Vermutlich handelt es sich um einen offengelassenen,

mit Abraum oder Schutt teilverfüllten Bruch, so ist der Bruch

offengelassen worden oder mit Abraum oder Schutt teilverfüllt.

Hier können nur Vermutungen angestellt werden, die Produktionsanlagen

wirken verwahrlost. Es handelt sich - der nach Größe zu urteilen

- um einen Familienbetrieb aus den 30er bis 50er Jahren.

|

|

|

Broschüre vom Heimatverein Riesenbeck Storcks

Linde als Zeitzeuge Paul Egbert -

Das Kalkwerk Wilhelmina,

Standort 4

Im zentralen Bereich von Storcks Linde waren vier größere

Kalköfen mit Mühlen mit dem Abbau des Mergels oder Kalkes industriell

beschäftigt. Die erste Kalkgrube in Höhe des Hofes Schnellebrink

betrieb ein Holländer als Pächter und nannte das Kalkwerk in

Anlehnung an die holländische Königin "Wilhelmina". Es wurde

hier hauptsächlich Mergel verarbeitet, das ist Rohkalk, der

nicht gebrannt ist, sondern nur gemahlen und als Dünger von

saurem Ackerboden oder zur Wasseraufbereitung gebraucht wurde.

Das Werk hatte eine eigene verlegt und zusätzlich drei Schachtöfen

gebaut, um den Rohkalkstein auch zu brennen, der dann in der

Bauindustrie Verwendung fand. 1967 wurde das Werk - zwischenzeitlich

war Otto Breckweg alleiniger Inhaber - stillgelegt, da sich

die weiteren betrieblichen Aktivitäten auf das Hauptwerk in

Rheine konzentrierten.

|

|

|

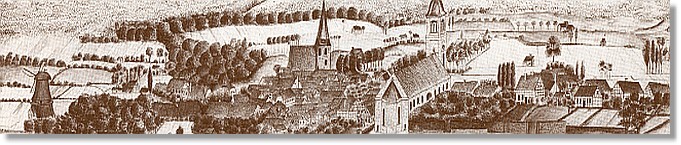

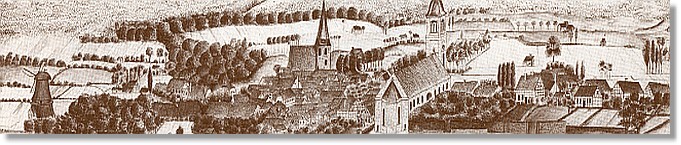

Foto Nr. 25

Kalkwerk Riesenbeck,

Otto Breckweg 1960 |

|

|

| |

Quelle:: (Öl auf Leinwand, Kalkwerke

Otto Breckweg GmbH, Rheine) |

Kalkwerk Riesenbeck, Otto Breckweg 1960

|

|

|

Foto Nr.

5

Ehemaliges Kalkwerk Görges

|

|

|

| |

Quelle::Thorsten Hinz |

Ehemaliges Kalkwerk Görges

|

|

|

Der Kalksteinbruch (Alte Birgter Str. 209, Sackgasse

vom Kanal nach Norden) der Kalkwerke Otto Breckweg in Riesenbecke/Birgte

ist vom Eigentümer (Familie Gehring) z.T. als Bauschuttdeponie

freigegeben. Der Kalkteich im Bruch ist als Fischgewässer verpachtet.

Die beiden Öfen im Steinbruch sind halb verfallen; ebenso die

Reste der Firmengebäude am Kanal, die nicht abgerissen

wurden.

Standort 5: Ibbenbüren - Dörenthe,

Riesenbecker Str. 64

Standort 4 und Standort 5 sind etwa 1000 m voneinander entfernt;

es liegen daher ähnliche geologische Verhältnisse vor Die Mächtigkeit

des begehrten rhotomagense-Kalkes, der auch hier abgebaut wurde,

liegt bei wenig über 60 m, nimmt aber nach Osten ständig zu.

Die Obergrenze zum Turon ist am Fuß der Hügelkette deutlich

als Geländeknick ausgeprägt.4. Es handelt sich hier um einen

länglichen, ca. 6 ha großen Steinbruch, der zuletzt von drei

Firmen genutzt worden ist. Die Betriebe sind zu unterschiedlichen

Zeiten stillgelegt worden. Abbautreibende waren im Westteil

bis 1968 Firma H. Wallmeier, im Mittelteil als Pächter bis 1982

Firma B. Breckweg und im Ostteil (Riesenbecker Str. 30,

Standort 5.1)

als Pächter Firma Wallmeier bis 1972. Seit 1983 wird im

Mittelteil von einer anderen Firma Kalk zur Herstellung von

Schottern abgebaut.

|

|

|

Foto Nr.

7

Ehemaliges Kalkwerk Wallmeier mit Wohnhaus (Westteil)

|

|

|

| |

Quelle::Thorsten Hinz |

Ehemaliges Kalkwerk Wallmeier

|

|

|

Die Betriebsgebäude Breckweg sind überwiegend

gut erhalten, befinden sich aber mit Ausnahme der im Mittelteil

1983 wieder in Betrieb genommenen Gebäude und den westlichen

Kalköfen (Standort ohne Nr. - Riesenbecker Str. 70) im Verfall.

4. Vergleiche auch Thiermann 1970b, S. 97f.

|

|

|

Foto Nr. 8

Ehemaliges Kalkwerk Bernhard

Breckweg (mittler Betrieb

Riesenbecker Str. 64)

|

|

|

| |

Quelle::Thorsten Hinz |

Ehemaliges Kalkwerk Bernhard Breckweg

|

|

|

Ehemaliges Kalkwerk Bernhard Breckweg (mittler

Betrieb Riesenbecker Str. 64) Die heutige Firma Heinl Die Betriebsgebäude

Breckweg sind überwiegend gut erhalten, befinden sich aber mit

Ausnahme der im Mittelteil seit 1983 wieder in Betrieb genommenen

Gebäude und den westlichen Kalköfen im Verfall. Zum Teil wird

in den Bereichen des rechten Betriebes Bauschutt verfüllt. Im

Mittelteil ist Mutterboden aufgefüllt worden. Ein Kalkteich

im westlichen Teil wird nach Angaben eines Anwohners als Angel-

und Badeteich genutzt.

|

|

|

Standort 6 - Krüer, Am Klee 15

Ibbenbüren - Dörenthe - östlich der B219 Die geologischen Verhältnisse

westlich und östlich der Bundesstraße 219 unterscheiden sich

nicht. Auch hier sind die Ablagerungen des Turon vom Quartär

bedeckt. Dieser Steinbruch allerdings ist stark bewaldet, der

Boden mehr oder weniger stark durchnäßt. Abbautreibende waren

zuletzt die Firma Bernhard Breckweg in Zusammenarbeit mit den

Grundbesitzern, der Familie Krüer. Der, Betrieb wurde 1973 endgültig

stillgelegt.5. Teilbereiche des Bruches wurden mit Abraum verfüllt.

Im östlichen Bruchgebiet nutzt ein Hundesportverein ein ca.

500 m2 großes Areal.6. Die Betriebsgebäude sind erhalten, befinden

sich jedoch im Verfall.

|

|

|

5 Nach Angaben des Besitzers, Herrn Krüer

6 siehe Amm. 5

|

|

|

Foto Nr. 10

Ehemaliges Kalkwerk Krüer

|

|

|

| |

Quelle::Thorsten Hinz |

Ehemaliges Kalkwerk Krüer

|

|

|

Standort 7: Dörenther Str. 40, Schmitt - Cramer

Brochterbeck - Oberdorf

Dieser Steinbruch befindet sich auf dem gleichen Höhenzug 2000

m östlich des vorherigen Standortes Von Brochterbeck kommend

ist der alte, ca. 11m hohe Trichterofen schon von weitem erkennbar.

Der Steinbruch, der aus mehreren Teilkomplexen besteht, ist

recht stark bewaldet; es handelt sich hierbei jedoch nicht um

Anpflanzungen.

|

|

|

Foto Nr. 11

Kalkofen Schmitt

|

|

|

| |

Quelle::Thorsten Hinz |

Kalkofen Schmitt

|

|

|

Der Kalkofen steht unter Denkmalschutz, befindet

sich aber trotzdem in schlechtem Zustand. Das ehemalige Betriebsgelände

wird vom jetzigen Besitzer Schmitt als Kfz-Kleinbetrieb gewerblich

genutzt. Ein großer Teil des Bruches ist mit Bauschutt und Müll

aufgefüllt worden und wird jetzt ackerbaulich genutzt. Der Ofen

war nur wenige Jahre in Betrieb und wurde 1935 stillgelegt.

|

|

|

3.8 Standort 8: Lindner, Höhenweg 24 Brochterbeck

- Ost

Morphologisch hebt sich der Oberkreiderücken östlich von

Brochterbeck markanter hervor als im Verlauf weiter westlich.

Hier befinden sich zwei Steinbrüche, von denen der nord-exponierte

Ende der 20er Jahre aufgegeben und in den 70er Jahren mit Bodenaushub

und Bauschutt teils verfüllt wurde. Es überwiegen Ruderal-Gesellschaften.

Die Betriebsgebäude befinden sich 200-300 m weiter nördlich

auf der anderen Talseite

|

|

|

Foto Nr. 12

Betriebsgebäude des

ehemaligen Werkes Lindner

|

|

|

| |

Quelle::Thorsten Hinz |

Betriebsgebäude des ehemaligen

Werkes Lindner

|

|

|

Foto Nr. 13

Standort 8.1

Kalkwerke Dörenthe

Wallmeier u. Söhne,

Am Kalkwerk 1 |

|

|

| |

Quelle::Thorsten Hinz |

Standort 8.1 Kalkwerke Wallmeier u. Söhne,

Am Kalkwerk 1

|

|

|

Standort 8.1 Kalkwerke Wallmeier u. Söhne,

Am Kalkwerk 1

Auf der südexponierten Seite wird von der Firma Wallmeier und

Söhne immer noch Kalk abgebaut und gebrannt. Auch hier wird

der Rhotomagense-Kalk gewonnen. Gebrannt wird in 4 Schachtöfen,

die mit Kohle befeuert werden. Eine ca. 50 m breite Kalkrippe

trennt die westliche Grube mit den Ofenanlagen von der östlichen,

wo derzeit abgebaut wird. In der Nähe der Öfen wurde Abraum

abgekippt, der mit standortgerechten Gehölzen bepflanzt wurde.

Die Firma Wallmeier und Söhne ist das einzige Kalkwerk im Alt-Kreis

Tecklenburg, das noch in Betrieb ist (vgl. Kap. 6.2 ).

|

|

|

Standort 9

Tecklenburg, Kleeberg, Sundermanns Knapp 16 Dies ist der östlichste

Standort im Untersuchungsgebiet. In diesem Steinbruch wurden

Cenomankalke bis zum Varians-Pläner abgebaut Abbautreibender

war zuletzt die Firma Dyckerhoff. Der Bruch wurde 1977 stillgelegt,

die Betriebsgebäude in den 60er Jahren abgerissen. Die Höhendifferenz

zwischen dem höchsten Punkt und der tiefsten Abbaustelle beträgt

ca. 50-60 m. Im westlichen Bruchgebiet liegt ein See, der durch

Bauschutt geteilt wurde und dessen östliche Hälfte seit 1982

als Badesee genutzt wurde (Foto Nr. 14). In der östlichen Spitze

des Bruches, der in Lengerich als Canyon bekannt ist, wurde

Bauschutt verfüllt. Auf dem ehemaligen Betriebsgelände südlich

des Bruches wachsen angepflanzte Pappeln. Auf dem größten Teil

der Fläche, wo keine anthropogene Beeinträchtigung ( Badebetrieb,

"Biking", Naherholung ) vorliegt, hat sich eine üppige Vegetation

entwickelt.

|

|

|

Foto Nr. 14

Badesee des Steinbruches

Standort 9

|

|

|

| |

Quelle::Thorsten Hinz |

Badesee des Steinbruchs

|

|

|

Diese Übersicht erhebt keinen Anspruch auf Vollständigkeit.

Jedoch sind alle nachweisbaren Betriebe aufgeführt. Es gibt

darüber hinaus zahllose Brüche und Gruben zwischen Riesenbeck

und Brochterbeck, in denen Kalk abgebaut und gebrannt wurde.

Sie sind jedoch mit dichter Vegetation bewachsen und oft auf

den ersten Blick nicht mehr als Abbaustellen erkennbar.

|

|

|

4. Genese der Kalkgewinnung und Kalknutzung

Der Übergang vom vorindustriellen zum industriellen Zeitalter

erfolgte in Deutschland um die Mitte des 19. Jahrhunderts. Bis

zu diesem Zeitraum wurde Kalk in Deutschland nebenbei von Landwirten

abgebaut und gebrannt, die damit ihren Eigenbedarf deckten und

ihn vorwiegend als Düngekalk und Baustoff verwendeten. Zusätzlich

wurde meist ein kleiner Mitversorgerkreis vor Ort beliefert.

Die vorindustrielle Kalknutzung war als Nebenerwerbs-Quelle

für einen kleinen Teil der ländlichen Bevölkerung von großer

Bedeutung. Natürlich wurde Kalk nicht erst im 19. Jahrhundert

abgebaut und genutzt. Die Anfänge liegen weit zurück, können

aber aufgrund der Forschungsergebnisse recht genau beschrieben

werden. Ein kurzer, chronologischer Abriß soll an dieser Stelle

die Geschichte des Kalkes und seiner Nutzung wiedergeben, ohne

Anspruch auf Vollständigkeit zu erheben. Erläuterungen und Abbildungen

der verschiedenen Ofentypen befinden sich z.T. im Kapitel 4.3.1.

|

|

|

4.1 Chronologie der globalen Entwicklung von

den

Anfängen bis zum 19. Jahrhundert

|

|

|

12. Jahrtausend v. Chr.

Älteste Kalkmörtelanwendung in der Osttürkei für Terazzoböden

7. Jahrtausend v. Chr.

Sogenannte "Weißware", eine Mischung aus Kalk und Pottasche,

wird als Bindemittel benutzt; Vorstufe der Tonware.

6000-4000 v. Chr.

In der Jericho-Kultur in Palästina wurde Kalk bei Ziegelbauten

verwendet.

Um 2800 v. Chr.

Für den Bau der Pyramiden des Chefren wurde mit Gips verunreinigter

bzw. vermischter Kalkmörtel benutzt.

Um 2600 v. Chr. (5.

Dynastie König Sahure) Benutzung von Mörtel unter Verwendung

von Kalkzusatz zum Mauerbau.

Um 2500 v. Chr.

Staat Ur, Mesopotamien. Bei Ausgrabungsarbeiten werden Reste

eines Kalkofens gefunden.

Um 2000 v. Chr.

Bei archäologischen Ausgrabungen nahe Ur werden weitere Kalköfen

gefunden. Verwendung von Kalkmörtel zum Bau von Troja und Mykene.

Die Farben der Freskomalerei im Palast von Knossos enthalten

Kalk und Kalkstein.

|

|

|

Um 1700 v. Chr.

Beim Bau des Palastes von Pergamon wurde ein kalkhaltiger Mörtel

eingesetzt. Überlieferung babylonischer Rezepte für die Herstellung

von Glasuren mit Kalkzusatz.

Um 1000 v. Chr.

Benutzung von Kalkmörtel bei den Zisternen von Jerusalem.

Um 700 v. Chr.

Verwendung von Mörtel mit einem CaCO3-Gehalt von 43% zum Bau

der Zisternen auf der Insel Thera.

600 v. Chr.

Nebukadnezar verwendet bei seinen letzten Bauten (Kasr, Hauptburg

und Babil ) Kalkmörtel.

Um 450 v. Chr.

Verwendung von Kalkmörtel zum Bau der "langen Mauer von Athen".

300 v. Chr.

Bau der Chinesischen Mauer mit Kalkmörtel als Bindemittel. Die

Bodenverfestigung erfolgte ebenso mit Kalk.

1. Jh. v. - 1. Jh. n. Chr.

Ein Gemisch aus feingemahlenem Kalk und entrahmter Kuhmilch

wird zur Erhaltung von durch Verschmutzung bedrohter Marmorsäulen

und -reliefs verwendet. Kalkwandputz wird benutzt bei Palastbauten

des Krösus, Mausolos und Attalos.

50 n. Chr.

Römische Hafenanlagen weisen wasserdichten Mörtel aus reinem

Kalk und Ölen als Bindemittel auf.

2tes/3tes Jh. n. Chr.

Römische Kalköfen (Meiler, Feldöfen ) wurden 1985 in der Eifel

ausgegraben.

140-300

Römische Kalköfen bei Iversheim/Eifel, ausgegraben 1986.

2. Jh.

Ausgrabungen eines germanischen Kalkofens aus dieser Zeit im

Park des Schlosses Bellevue

(Berlin-Tiergarten ).

4. Jh.

Bau der Kaiserthermen in Trier unter Verwendung von Kalkmörtel.

1335

Beurkundete Kalkfeldöfen in der Grafschaft Hardenberg bei Neviges.

|

|

|

1568

Herausgabe der "Newe Bawordnung des Fürstenthumbs Württemberg"

durch Herzog Christoph von Württemberg mit Bestimmungen über

den Kalkstein und den Kalk.

1750

Erste Trichteröfen werden gebaut.

1756

Anordnung durch schlesische Kammer-Reskripte: Wo Steinkohlen

in der Nähe sind, darf der Kalk nicht mehr mit Holz gebrannt

werden, da die Waldbestände stark dezimiert waren.

1767

Henry Cavendish entdeckte die Löslichkeit des kohlensauren Kalkes

in kohlensäurehaltigem Wasser.

1802

In Rüdersdorf bei Berlin werden die ersten beiden ununterbrochen

arbeitenden Kalköfen errichtet

1814

Reuben und Phillips schlagen vor, Leuchtgas statt mit Kalkmilch

auf trockenem Wege mit Kalk zu reinigen.

1830

Joh. Nepomuk von Fuchs beweist, daß die Erhärtung des hydraulischen

Mörtels auf einer chemischen Verbindung zwischen aufgeschlossener

Kieselsäure und Kalkhydrat beruht.

1836

Louis Joseph Gay-Lussac weißt nach, daß CaCO3 Kohlensäure besser

abgibt, wenn diese durch einen Luftstrom weggeführt wird oder

Feuergase kontinuierlich durch die Kalksteine hindurchstreichen.

1840

Caton Hodgkinson erforscht die Festigkeit der Baumaterialien

für Kalköfen.

1855

In belgischen Sodafabriken werden erste Schachtöfen (sogenannte

"Belgische Öfen" ) errichtet.

1857

Friedrich Eduard Hoffmann baute den ersten vollkommenen Ringofen

(Hoffmann-Licht'scher Ringofen ). ( KÄSIG u. WEISKORN 1992,

S. 10-13 )

|

|

|

Erkennbar ist der Innovationsschub vor allem

auf dem technologischen Sektor seit Beginn des 19. Jahrhunderts.

Er äußerte sich vor allem in der Entwicklung neuer Brenntechniken

und Ofentypen und der zunehmenden inner- und außerbetrieblichen

Organisation der Kalkbrennerei. Der erste Aspekt wird im Kapitel

4.3.1 weiter ausgeführt. Eine Erläuterung der Organisationsform

der Kalkindustrie kann in dieser Untersuchung nicht geleistet

werden. Ausführlich behandeln diesen Punkt KASIG/WEISKORN (1992).

(im Bestand Suer)

|

|

|

4.2.2

Raum Riesenbeck-Brochterbeck-Tecklenburg

Auch im alten Kreis Tecklenburg wird schon sehr lange Kalk abgebaut

und gebrannt. Als Nebenerwerb betrieben, diente die Kalkbrennerei

dem eigenen und örtlichen Bedarf. Wann genau die Gewinnung von

Kalk eingesetzt hat, ist für den Raum Tecklenburg ebenso wenig

bestimmbar wie für den Raum Rheine. 1618 jedenfalls gab es einen

"Kalkoven unter dem Klei", so berichtet eine Urkunde des Hofes

Engelbert in Wallen-Lienen, östlich von Brochterbeck Im Brochterbecker

Sterberegister ist verzeichnet, daß "Berend Stuck aus dem Kalkhause"

am 6. Juli 1706 in Brochterbeck begraben wurde. Nachweislich

wurde also in diesem Raum schon vor 350 Jahren Kalk in kleinen,

einfachen Öfen gebrannt. Der nachweisbar älteste Kalkofen lag

bei Riesenbeck. 1748 soll der Bischof von Münster die Konzession

dazu erteilt haben. Der Besitzer mußte für diesen Ofen jährlich

12 Reichstaler Pacht an die Landesherrliche Domänenstelle zahlen.

Solche finanziellen Abmachungen waren durchaus üblich und wurden

in Verpachtungsurkunden schriftlich fixiert ( KÄSIG u. WEISDORN

1992 ). Ein weiterer Kalkofen wurde vom Kolon Grewe betrieben.

Er befand sich ebenfalls in Riesenbeck, lag aber auf einem eigenbehörigen

Kolonat des Bergrichters Mettingh-Ibbenbüren. Dieser Ofen wurde

in den 1740er Jahren erbaut und mit Ibbenbürener Kohle betrieben.8.

8 Schon damals machte sich der starke Holzverbrauch durch das

Kalkbrennen bemerkbar. Je nach Ofengröße wurden für einen Brennvorgang

bis zu 30 m3 Holz verfeuert, so daß wegen des großen Bedarfs

an Holz ganze Wälder gerodet wurden. Gegenmaßnahmen der Landesregierung

waren z.B. Verbote der Holzverfeuerung bei Kohleverfügbarkeit.

1766 veranstaltete die Königlich Preußische Akademie der Wissenschaften

eine Art Wettbewerb. Herausgefunden werden sollte die beste

Art, Kalköfen zu bauen, die mit Kohle befeuert werden konnten.

Zudem garantierte die Kohle durch ihren hohen Heizwert ein schnelles

und gleichmäßiges Garen des Kalksteins.

|

|

|

Wegen der schlechten Finanzlage des Kolons blieb

der Ofen längere Zeit außer Betrieb. Erst mit der finanziellen

Unterstützung des Gutsherrn konnte 1788 wieder gebrannt werden.

Ebenso alt ist vermutlich der Ofen des Kolon Segbert in

Dörenthe. Dieser Ofen gehörte dem Preußischen Staat und war

dem Kolon verpachtet worden. Gegen Ende des 18. Jahrhunderts

war es auch Untertanen der Grafschaft Tecklenburg gegen jährliche

Abgaben (Kanone) gestattet, Kalköfen anzulegen. Außerdem konnte

der Kolon Segbert dem preußischen Ministerium den Ofen gegen

Anzahlung eines Konventionsgeldes von 180 Reichstalern abkaufen.

Außerdem mußte Kolon Segbert jedes Jahr einen Kanon von einem

Reichstaler abführen. Auch die Kalkofenbesitzer im Fürstentum

Münster wurden zur Zahlung eines jährlichen Kanons herangezogen.

Es waren dies die Kolone in Riesenbeck, namentlich Grove, Jessef

und Schnellbrink. Nachdem Preußen die an Frankreich abgetretenen

Länder wieder in Besitz genommen hatte, wurden ab 1814 auch

die Kalkofenbesitzer von Rheine für abgabepflichtig erklärt.

Es waren die 1813 eröffneten Kalksteinbrüche von Laukämper in

Rheine-Eschendorf und Pohlmann in Rheine. Vom 1. Januar 1835

an wurden sämtliche Kalksteinbrüche in den Domänen-Etat aufgenommen

und seitdem von der Domänenkammer verwaltet. Im Jahr 1831 gab

es im Kreis Tecklenburg 15 Kalk-Brennereien, davon fielen auf

Brochterbeck und Riesenbeck jeweils zwei.9. Ebenso wie in Rheine

sind auch diese alten Öfen nicht mehr erhalten.

|

|

|

9 Aus Aktenunterlagen des Stadtarchivs Ibbenbüren.

Vgl. aber auch: Gladen, 1970 S. 75ff. LIEBIG 1840

|

|

|

Das stete Wachsen der Bevölkerung wirkte sich

wiederum positiv auf die Bau- und Baustoffindustrie aus, denn

der ständig zunehmende Wohnraumbedarf mußte gedeckt werden.

Darüber hinaus entstanden viele neue Industriezweige, die alle

Kalk und Kalkprodukte benötigten ( Eisen- und Stahlindustrie,

chemische Industrie ). Mit den bisher zur Verfügung stehenden

Mitteln konnte der hohe Kalkbedarf nicht mehr gedeckt werden.

Die Kalkindustrie erfuhr einen starken Innovationsschub, der

sich auch im Untersuchungsgebiet bemerkbar machte.

|

|

|

4.3.1 Entwicklung und Funktionsweise der relevanten

Ofentypen Seitdem der Mensch Kalk brennt, hat er auch seine

Brenntechniken geändert und verschiedene Ofentypen entwickelt.

Im industriellen Zeitalter folgte die Entwicklung der Kalköfen

dem immer größer werdenden Bedarf an Kalk. An dieser Stelle

sollen daher Entwicklung und Funktionsweise der Brennofentypen

untersucht werden, die im Untersuchungsgebiet betrieben wurden

bzw. die heute (noch) in Betrieb sind. Insgesamt lassen sich

vier Entwicklungsreihen von Kalköfen feststellen und zurückverfolgen.

Die älteste ist die vom periodisch betriebenen, römischen Kalkofen

mit gesetzter Brennkammer zum kontinuierlich betriebenen Röstofen.

Die jüngste Entwicklungsreihe ist die der Drehrohröfen. Der

Engländer Frederick Ransome führte den Drehrohrofen 1885 in

die Portland-Zementindustrie ein. Die Kalköfen, welche im Untersuchungsgebiet

betrieben wurden, sind jedoch entweder Schacht- oder Ringöfen,

die aus den folgenden Entwicklungsreihen hervorgehen:

|

|

|

1.Die Entwicklung vom Kalkmeiler zum Ringofen

2.Die Entwicklung vom Hangofen zum Hochleistungsschachtofen

Hierbei handelt es sich um Hauptentwicklungsreihen; es ist natürlich

nicht auszuschließen, daß einige unbekannte Misch-und Sonderformen

entwickelt worden sind.

|

|

|

Die Entwicklung vom Kalkmeiler zum Ringofen

Der Kalkmeiler

Dieser Ofen wurde periodisch betrieben und für nur einen Brand

aufgeschichtet. Aufbau und Brennvorgang sind in der Abbildung

erkennbar. Der Windempfindlichkeit des Feuers wurde mit Stohmatten

oder Bretterwänden entgegengewirkt. Der Meiler faßte 50-54 m3

Kalkstein und lieferte nach sieben Tagen Brand 35-40 Tonnen

gebrannten Kalk. Der Kohlenverbrauch lag bei acht bis neun Tonnen

pro Brennvorgang. Zum Aufbau benötigten acht Männer vier Tage.

Die offene Kalkscheune

Dieser Ofentyp wurde Ende des 18. Jahrhunderts entwickelt. Wesentliche

Unterschiede zum Kalkmeiler waren die Ummauerung und die Feuerröhren,

welche - wie beim Meiler der Graben - verbindende und längslaufende

Luftkanäle aufwiesen. Dieser Ofen fasste 170 Tonnen Kalkstein.

Das ergab ca. 95-100 Tonnen gebrannten Kalk. Über den Holz-

und Kohlenverbrauch ist nichts bekannt.

Der Kammerofen

Dieser Ofentyp war der direkte Vorgänger des Ringofens. Im Prinzip

handelt es sich um eine geschlossene Kalkscheune mit separatem

Rauchabzug. Vermutlich ist dieser Ofen ebenfalls durch aus Kalkstein

gesetzte Feuerkanäle beheizt worden.

Der Ringofen

Mehrkammeröfen waren schon zu Beginn des 19. Jahrhunderts gebräuchlich.

1858 - zur Zeit des Innovationsschubes, der durch die Industrialisierung

ausgelöst wurde - kamen die Herren Hoffmann und Licht auf die

Idee, die Brennkammern hintereinanderzulegen, so dass sie einen

Ring ergaben, durch den das Feuer "wandern" konnte. Diese Öfen

konnten daher kontinuierlich betrieben werden und lieferten

je nach Kammerzahl bis zu 100 Tonnen Kalk am Tag. Große Ringöfen

wurden oft mit zwei Feuern gleichzeitig betrieben.

Hoffmann'scher Ringofen

Die Abbildung verdeutlicht das Funktionsprinzip des Ofens. Die

Papierschieber verhindern den Eintritt von Falschluft solange,

bis das Feuer sie verbrennt und die folgende Kammer mit Kalkstein

aufgefüllt ist. Die Befeuerung erfolgt hier ebenfalls durch

Schürlöcher. Durch dieses Brennverfahren wurde der Kohlenverbrauch

erheblich gesenkt, denn das Feuer konnte gelenkt und der Heizwert

der Kohle besser genutzt werden. Ein wesentlicher Nachteil lag

in dem hohen Bedienaufwand; 12 Männer waren für den Betrieb

eines mittelgroßen Ofens notwendig:

|

|

|

3 Brenner 3

Einsetzer + 1 Hilfskraft

2 Kalkauslader + 1 Hilfskraft

2 Kohlenauslader

|

|

|

Seite 39

Ein weiterer Nachteil bestand in der Notwendigkeit von groß-stückigem

Material (> 20 cm), denn das Einsetzten erfolgte per Hand. Im

Zeitalter der Maschinisierung und Rationalisierung überwiegten

die Nachteile des Ringofenbetriebes, so daß diese Öfen in den

60er Jahren, z.T. auch früher stillgelegt und durch Schachtöfen

ersetzt wurden.10. Betreiber von Ringöfen waren im Untersuchungsgebiet

die Tecklenburger Kalk- und Zementwerke und die Kalkwerke Rheine

GmbH.

|

|

|

Der Hangofen

Hierbei handelt es sich um einfache Trichter, die in einen Erdhang

gegraben wurden. Sie konnten mit Holz oder Kohle betrieben werden.

Der Erdtrichterofen

Dies ist im Prinzip ein weiterentwickelter Hangofen. Der Erdtrichter

wurde mit feuerfesten Steinen ausgekleidet und unterhalb des

Trichters mit Kalkziehlöchern versehen, so dass ein kontinuierlicher

Betrieb möglich war.

10 Wenn auch der Heizwert gut genutzt werden konnte, so ergaben

die ständigen Wärmeverluste durch das wandernde Feuer und das

damit verbundene ständige Aufheizen bereits erkalteter Kammern

einen zu hohen Kohleverbrauch.

Der wesentliche Unterschied zum Funktionsprinzip des Ringofens

wird schon jetzt deutlich: Allen Trichter- und Schachtöfen ist

gemeinsam, daß die Materialsäule den Brennschacht nach unten

durchwandert und dabei im mittleren Drittel in die Brennzone

gelangt. Oben wird beschickt, unten gezogen. Bei den Ringöfen

ruht der eingesetzte Stein. Das Feuer durchzieht den Ring und

überwandert das eingesetzte Material. Beiden Ofentypen gemeinsam

ist jedoch die Aufteilung des Brennraumes in drei Betriebszonen:

1. Die Vorwärmzone Hier wird der Kalkstein durch die Abgase

vorgewärmt, die aus der Entsäuerung des Kalksteins und aus der

Verbrennung von Kohle und Koks entstehen und nach oben strömen.

2. Die Brennzone Bei 1150-1250 °C findet hier die Entsäuerung

( vgl. Kap. 5.4 ) statt.

3. Die Kühlzone Der gebrannte Kalk wird mittels der durch die

Ziehöffnungen eintretenden Luft abgekühlt. Der sich dabei erwärmende

Luftstrom dient in der Brennzone als Verbrennungsluft.

|

|

|

Foto Nr. 15

Schachtöfen der ehemaligen

Kalkwerke Breckweg in Dörenthe,

Riesenbecker Str. 64.

|

|

|

| |

Quelle::Thorsten Hinz |

Schachtöfen der ehemaligen Kalkwerke Breckweg

in Dörenthe, Riesenbecker Str. 64.

|

|

|

Der Übergang vom Großtrichterofen zum gemauerten

Schachtofen verlief nicht geradlinig; zahlreiche Zwischenformen

wurden entwickelt. Im Untersuchungsgebiet sind solche Öfen noch

in Betrieb (vgl. Kap. 3.8 und 4.3.3). Die Beschickung erfolgt

hier grundsätzlich von oben. Kohle und Kalkstein werden entweder

in Lagen aufgefüllt oder mit Hilfe von Drehkübeln gemischt eingebracht.

11 Nach Angaben des ehemaligen Kalkwerksbesitzers, Herrn Krüer,

Dörenthe.

Die nächste technische Änderung erfolgte in diesem Gebiet und

überregional Ende der 50er Jahre. Die in dieser Zeit gebauten

Öfen hatten einen Stahlmantel mit feuerfester Innenauskleidung

aus Schamotte mit Tonerde und wurden mit Mischfeuerung gefahren,

d.h. Energieträger und Brenngut wurden - wie oben erläutert

- gemischt eingebracht. Die Kombination von feuerfesten Schamottestein

und Stahlmantel gewährleistet eine optimale Ausnutzung des Energieträgers,

so daß zum Brennen von einer Tonne Kalkstein durchschnittlich

100 kg Kohle benötigt werden (JUSSEN 1974). Zusätzlich installierte

Ventilatoren ermöglichen eine raschere Zufuhr von Verbrennungsluft.

Dadurch wird ein schnelles, gleichmäßiges Garen des Kalksteins

in der Brennzone und ein rasches Abkühlen des Branntkalks in

der Kühlzone ermöglicht. Mitte der 60er Jahre ging man dazu

über, Schachtöfen auf Gasbetrieb oder Teilgasbetrieb umzustellen

bzw. neu zu entwickeln. Die Vorteile dieser Betriebsweise wurden

z.T. erst nach der Installation erkannt:

|

|

|

Erdgas erfordert nicht zwingend Lagerraum und

bedeutet weniger Verwaltungs- und Arbeitsaufwand; es muß nicht

angefordert, entladen, gelagert und in Kübeln gemischt werden,

sondern wird direkt eingedüst.

Verschmutzungen und damit Unfallgefahr auf dem Betriebsgelände

werden vermindert.

Im Betrieb ist Erdgas zwar kostenintensiver; im Produktionsgang

werden jedoch der Wärmeverlust und die Emissionsbelästigung

durch stechende Abgase verhindert, die aus Schwefelverbindungen

der verfeuerten Kohle resultieren12.

Der Gehalt an Kohlenmonoxid wird verringert.

Die Reaktionsfähigkeit des Kalkes ( und damit die Kalk- qualität

) wird durch Erdgasverfeuerung deutlich verbessert.13.

Seit Beginn der 70er Jahre werden Schachtöfen konstruiert, die

mit ihren Vorläufern physiognomisch keine Ähnlichkeit mehr haben.

Sie sind bis zu 50 m hoch und haben eine Tageskapazität von

bis zu 400 Tonnen gebrannten Kalk. Für den unkundigen Betrachter

bieten sie ein verwirrendes Bild. Ihr Bedienungsmechanismus

gleicht einem "feingliedrigen Gitterwerk" ( ARNOLD 1961, S.

32 ), so daß eine Abbildung eher Verwirrung als Klarheit schaffen

würde. Das Funktionsprinzip hat sich jedoch nicht geändert.

Diese Öfen werden vollautomatisch gefahren und überwiegend mit

Erdgas befeuert. Selten wird zusätzlich Kohlenstaub eingeblasen.

Im Untersuchungsgebiet werden solche Hochleistungsschachtöfen

nur in Rheine betrieben, und zwar am Waldhügel von den Bau-

und Düngekalkwerken Middel GmbH (Besitzer: Rheinische Kalksteinwerke

Wülfrath ) und in Rheine-Wadelheim von der Firma Otto Breckweg

GmbH.

|

|

|

Foto Nr. 22

Alter Trichterofen von

Bernhard Wallmeier

|

|

|

| |

Quelle::Thorsten Hinz |

Alter Trichterofen von Bernhard Wallmeier

|

|

|

Die im Raum Brochterbeck-Riesenbeck ansässigen

Kalkbrennereien lieferten den für die umliegenden Gemeinden

notwendigen Baukalk mit Fuhrwerken teilweise is in den Raum

Münster (Windmöller 1923) Erst um 1900 versuchten einige Unternehmer,

den Kalkstein in diesem Raum in größerem Maßstab auszunutzen.

Aus den Akten des Stadtarchivs Ibbenbüren läßt sich die Entwicklung

und Verflechtung der nun entstehenden Kalkwerke wie folgt rekronstuieren:

Die Kalkbetriebe der Firma Wallmeier

1899/1900 errichtete Heinrich Wallmeier auf dem Grundstück der

Familie Krüer ( Flur 35, Nr. 66, Am Klee 15 ) einen dritten

Kalkofen. Es handelt sich um eine Erweiterung des von Bernhard

Wallmeier im Jahr 1893 errichteten Hang-Trichterofens.25. 1905-1910

verlagerte Heinrich Wallmeier seine Abbautätigkeit vom Standort

6 zum Standort 5 (Riesenbecker Str. 64) Die Wallmeier-Öfen am

Standort 6 wurden stillgelegt. Der Grund für die Aufgabe des

Standortes 6 zugunsten des Standortes 5 ist nicht mehr erfragbar.

Es können jedoch Vermutungen angestellt werden, die sich aus

den damaligen Verhältnissen ableiten lassen.

1

Die Ofenanlage am Standort 6 stand auf dem Grundstück der Familie

Krüer. Heinrich Wallmeier hatte die Abbaurechte mit einem Pachtvertrag

erworben. Vielleicht war nun der Pachtvertrag auf 10 Jahre begrenzt.

Das würde aber jegliche Planungsfähigkeit des Pächters ausschließen.

2

Einleuchtender scheinen in dieser Hinsicht abbaurechtliche Streitigkeiten

zwischen dem Verpächter Krüer und Heinrich Wallmeier.

3

Eine Verlegung aus verkehrstechnischen Gründen wäre ein weiterer

Aspekt, denn sie erfolgte vor dem Bau des Anschlußgleises zum

Dortmund-Ems-Kanal bzw. zur Teutoburger-Wald-Eisenbahn 1912

Die Erweiterungen am Standort 5, Riesenb. Str. 64, beschränkten

sich bis nach dem zweiten Weltkrieg auf das Werk im Westteil.

So wurde 1906 der Bau eines Gas-Generator-Hochofens durchgeführt.

Dieser Ofen mußte wenige Jahre später jedoch wegen technischer

Probleme wieder umgebaut und schließlich abgerissen werden (s.

Foto Nr. 23 ). 1910-1939 erfolgte der Bau zweier weiterer Kalköfen

im Abstand von ca. 5-10 Jahren sowie einer Kalkmühle. Der Abtransport

des gebrannten Bau- und Düngekalkes erfolgte mit Lastkraftwagen;

der Transport per Schiff oder Bahn war zu unflexibel.

25 Nach mündlichen Aussagen von Herrn Ludger Wallmeier,

Dörenthe, wurde der erste Ofen von Bernhard Wallmeier bereits

1881 gebaut, und zwar im Westteil des Standortes 5. Demnach

handelt es sich bei dem in Akten beschriebenen Ofen Bernhard

Wallmeiers auf dem Grundstück 35, Nr. 66 (Standort 6, Krüer)

bereits um dessen zweiten. .

|

|

|

Foto Nr. 23

Gas-Generator-Hochofen der

Firma Wallmeier in Dörenthe

( 1906 ).

|

|

|

| |

Quelle::Thorsten Hinz |

Gas-Generator-Hochofen der Firma

Wallmeier in Dörenthe ( 1906 ).

|

|

|

Nach dem zweiten Weltkrieg arbeiteten zunächst

alle drei Söhne Heinrich Wallmeiers im Betrieb mit. Die beiden

älteren Söhne sollten schon bald eigene Kalkwerke leiten, die

auf den Namen des Vaters eingetragen wurden. Es folgten die

Betriebsgründungen:

1950

auf dem Grundstück Flur 31, Nr. 286/78 und 285/67, Riesenbecker

Str. 30 Standort 5.1, das ist im Ostteil des Standortes 5 (

vgl. Foto Nr. 9 ). Errichtet wurde ein Betrieb mit zwei Schachtöfen

und einem Mannschaftsraum mit Büro. Der Anbau einer Kalkmahlanlage

erfolgte vermutlich 1951, so dass der Transport des gebrannten

Kalkes zum elterlichen Betrieb entfiel.

1952

auf dem Grundstück Flur 7, Nr. 60, Am Kalkwerk 1) Dieser Betrieb

lief zunächst mit zwei Schachtöfen.

1963

wurde dieses Werk um folgende Anlagen erweitert: zwei Schachtöfen

vier Kalksilos zwei Arbeitsbunker für die Hydratanlage eine

Kalklöschmaschine eine Entstaubungsanlage eine Sackverpackungsanlage

eine Anlage für den Versand von losem Kalk

|

|

|

Seite 58

Seitdem wurden keine wesentlichen Veränderungen mehr vorgenommen,

so daß sich dieses Werk heute im Bild der 60er Jahre präsentiert.

Steigende Produktionskosten, Betriebsauflagen und Konkurrenzdruck

durch das Werk Breckweg im Mittelteil des Standortes 5 machten

den gleichzeitigen Betrieb der drei Wallmeier-Werke unwirtschaftlich,

so dass 1968 das Werk im Westteil des Standortes 5 und 1972

schließlich das im Ostteil stillgelegt wurde.26. Das Werk Wallmeier

in Brochterbeck produziert zurzeit Bau-und Düngekalk für Abnehmer

im Umkreis von 100 km. Der Transport erfolgt ausschließlich

mit Lastkraftwagen. Im Betrieb sind 15 Arbeiter beschäftigt.

Das Werk Wallmeier wird seinen Betrieb voraussichtlich 1994

einstellen (vgl. dazu Kap. 6.2 ).27.

Kalk- und Zementwerke Alfred Lindner

Alfred Lindner errichtete 1920 zunächst eine Mergelmühle. Hunsche

gibt als Standort den "Lagemannschen Garten" an ( HUNSCHE 1969,

S. 156 ). Vermutlich stand diese Mergelmühle am Standort 7 (

Kalkofen Schmitt ).28. 1921 wurde ein größeres Kalk- und Zementwerk

mit zwei Schachtöfen östlich des Brochterbecker Bahnhofs direkt

an den Gleisen der Teutoburger-Wald- Eisenbahn gebaut ( Standort

8 ). Aufwendig war die Beförderung des rohen Kalksteins, der

am Nordhang des östlichen Kleebergs gebrochen wurde. Er mußte

über eine schmalspurige Gleisanlage mit Seilbahn 500 m quer

durch das Tal zu den Fabrikations-anlagen befördert werden.

Die verkehrsgünstige Lage an den Gleisen der Teutoburger-Wald-Eisenbahn

( TWE ) machte diesen Aufwand wett. Die fortschreitende Inflation

brachte das Werk in erhebliche Schwierigkeiten, lediglich die

Stabilisierung der deutschen Währung 1923 verhinderte die Stilllegung.

26 Nach mündlichen Angaben von Ludger Wallmeier, Dörenthe. 27

Nach Angaben des Geschäftsführers Dr. Wallmeier. Weitere Strukturdaten

wurden nicht bekannt gegeben. Die mittlere Tagesproduktion dürfte

bei 100-150 Tonnen Branntkalk liegen. 28 Dieser Standort bei

Schmitt ergibt sich aus dem Situationsplan, der für den Bau

des Kalkofens Lagemann angefertigt wurde.

Seite 59

1925 wurde das Werk vom westdeutschen Zementverband aufgekauft.

Die Werke in Lengerich machten die Zementproduktion in Brochterbeck

überflüssig, so daß das Werk 1925 stillgelegt wurde. In diesem

Betrieb waren ca. 100 Arbeiter und Angestellte beschäftigt,

von denen 60 von auswärts kamen. Sie wohnten in werkseigenen

Unterkünften. Nahe den Gleisanlagen hatte die Firma Lindner

Wohnhäuser für die auswärtigen Angestellten gebaut. Die Fabrikanlagen

wurden größtenteils abgebrochen und die Wohnhäuser verkauft.

Firma Alfred Cramer

Dieser Trichterofen befindet sich am 7. Standort. Er wurde 1922

von Alfred Cramer erbaut und bereits wenige Jahre später außer

Betrieb genommen. Gründe für die frühe Stilllegung sind nicht

genau bekannt. Nach Aussagen des Grundstückseigentümers Herrn

Schmitt lag es hauptsächlich an den Konstruktionsfehlern, welche

die Qualität des gebrannten Kalks verminderten.29. Außerdem

entsprach der Ofen nicht mehr dem damaligen Stand der Technik.

In den wenigen Jahren des Betriebs wurde der gebrannte Stückkalk

vermutlich mit der Bahn abtransportiert. Die Nähe der Anschlussgleise

der Teutoburger-Wald-Eisenbahn bzw. des Dortmund-Ems-Kanals

sprechen allerdings dafür, daß es sich bei dem Abnahmegebiet

um das Rheinisch-westfälische Industriegebiet handelte, wo vermutlich

auch der Hauptsitz der Firma war (STADTARCHIV IBBENBUREN). Die

hohen Frachtkosten werden der zweite Grund für die kurze Betriebsdauer

gewesen sein.

|

|

|

Firma Krüer

Die beiden Hangtrichteröfen der Firma Wallmeier auf dem Grundstück

der Familie Krüer in Dörenthe wurden 1928 von Alois Krüer wieder

in Betrieb genommen. Bereits 1931 folgte die Stillegung dieser

beiden Öfen. Gleichzeitig errichtete Krüer 50 m westlich 1931

ein neues Kalkwerk mit zwei Schachtöfen und einer Mahlanlage.

29 Nach Angaben von Herrn Schmitt dürfte die überdurchschnittliche

Höhe von 11 Metern der Grund dafür gewesen sein, daß der Ofen

nicht richtig zog.

Seite 60

Dieser Betrieb wurde in den 50er Jahren erweitert: Beide Öfen

wurden um ca. 2 m erhöht .30. Der Abbau erfolgte zuletzt in

Zusammenarbeit mit der Firma Breckweg in Dörenthe. Die Stilllegung

des Betriebs 1973 war das Resultat der Energie- und Produktions-Kostenexplosion,

die von kleinen Familienbetrieben nur schwer aufgefangen werden

konnte. Bis zur Stilllegung wurde Bau- und Düngekalk produziert,

der an Stammkunden im Umkreis von ca. 50 km geliefert wurde.

Kalkwerk Bernhard Breckweg

Wie die beiden äußeren, so gehört auch der mittlere Steinbruch

am Standort 5 zum Grundbesitz des hier ansässigen Bernhard Loismann.

In den Anfängen hat die Familie Loismann in allen drei Brüchen

selber Kalk abgebaut. Der westliche Teil wurde bereits Ende

des 19. Jahrhunderts verpachtet, und zwar 1881 an Bernhard Wallmeier

( vgl. Anm. 25 ). Ende der 20er Jahre des 20. Jahrhunderts hat

Loismann seine Abbautätigkeiten beendet und zunächst das mittlere,

später das östliche Grundstück verpachtet. Pächter des mittleren

Grundstücks bzw. Steinbruchs waren 1933 die Gebrüder Otto und

Bernhard Breckweg aus Rheine, die in diesen Jahren noch zusammenarbeiteten.

Die in diesem Bruch befindlichen Betriebsanlagen Loismanns wurden

modernisiert, die vier alten Trichteröfen um einen gemauerten

Schachtofen erweitert.31. Bereits zwei Jahre später wurde in

Dörenthe umgebaut und modernisiert. Als die Gebrüder schon getrennt

arbeiteten, wurde etwa gleichzeitig das Werk in Dörenthe von

Bernhard Breckweg umgebaut und das Werk in Riesenbeck/Birgte

(Gehring) von Otto Breckweg in Betrieb genommen. Die vier alten

Öfen in Dörenthe wurden abgerissen und ein neuer Ofen errichtet,

so dass nun mit zwei Öfen von drei Metern Breite und acht Metern

Höhe gebrannt wurde.32. 1955 wurde ein vierter Schachtofen .32.

gebaut, während gleichzeitig die übrigen - inzwischen drei -

um fünf Meter aufgestockt wurden, so daß jetzt alle vier Öfen

13 m hoch waren. Zusätzlich wurde die mechanische Beschickungsanlage

in Betrieb genommen.

30 Nach Angaben des Besitzers, Herrn Krüer, Dörenthe.

31 Unterlagen des Stadtarchivs Ibbenbüren.

32 Siehe Anm. 31.

Es folgten die üblichen, kleineren Wartungsarbeiten bis zu einer

grundlegenden technischen Neuerung, die auch von außen weithin

sichtbar war:1969/70 wurde der Hochleistungsschachtofen am Standort

5 in Betrieb genommen, welcher eine Gesamthöhe von 40 m hatte

und eine Tageskapazität von ca. 200 Tonnen Branntkalk erreichte.

Die alten Schachtöfen wurden nicht abgerissen, sondern als Silos

genutzt. Auch vom Kalkwerk Bernhard Breckweg konnte die Energiekostenexplosion

nicht aufgefangen werden, so dass Anfang der 80er Jahre die

Betriebsstätte stillgelegt wurde. 1982 wurde der Hochleistungsofen

abgerissen.

|

|

|

Foto Nr. 24

Hochleistungsofen der Firma

Bernhard Breckweg

|

|

|

| |

Quelle::(Stadtarchiv Ibbenbüren 1979)

Thorsten Hinz |

Hochleistungsofen der Firma Bernhard Breckweg

|

|

|

1983 wurde der Betrieb in diesem Steinbruchteil

wieder aufgenommen. Seitdem wird jedoch lediglich Straßenschotter

hergestellt und gleichzeitig eine Recyclingmaschine für Bauschutt

betrieben. Abbautreibender ist die Firma Heinl.

Kalkwerk Riesenbeck Otto Breckweg, Standort 4, Alte

Birgter Str. 209 Ähnlich wie der Hauptbetrieb in Rheine

ist auch dieses Kalkwerk mit alten Betriebsanlagen von Otto

Breckweg übernommen und nicht neu gegründet worden. Nach Aussagen

von Josef Breckweg, dem jetzigen Besitzer der Kalkwerke Otto

Breckweg in Rheine, wurde dieser Bruch mit Mergelmühle einem

Holländer 1935 abgekauft. (Kalkwerk Wilhelmine? - siehe

Datei Breckweg). Sofort errichtete Otto Breckweg zwei Schachtöfen

und unmittelbar am Kanal weitere Produktionsanlagen. Der Absatzmarkt

war also für dieses Werk offensichtlich das Emsland und das

nahe Münsterland. Das Fehlen einer ausreichenden Verbindung

zur Landstraße bestätigt die Annahme, dass der Abtransport des

gebrannten Mergels und die Versorgung mit Steinkohle ausschließlich

mit dem Schiff sichergestellt wurde

(s. auch Foto Nr. 25).

|

|

|

Foto Nr. 25

Kalkwerk Riesenbeck,

Otto Breckweg 1960 |

|

|

| |

Quelle:: (Öl auf Leinwand, Kalkwerke

Otto Breckweg GmbH, Rheine) |

Kalkwerk Riesenbeck, Otto Breckweg 1960

|

|

|

Die zwei Hochleistungsöfen in Rheine, die 1972

in Betrieb genommen wurden, ersetzten die Tageskapazität aller

neun Schachtöfen. Zusammen mit dem Werk Deitmar in Rheine wurde

das Werk Birgte 1972 stillgelegt und die Produktion in das Hauptwerk

verlegt. Der Standortvorteil direkt am Kanal wog die Kostenersparnis

durch Stillegung des Birgter Werkes und Betriebsverlagerung

ins Hauptwerk nicht auf. Die Produktionsanlagen wurden zum größten

Teil abgerissen.

Broschüre vom Heimatverein Riesenbeck

Storcks Linde als Zeitzeuge Paul Egbert -

Das Kalkwerk Wilhelmina,

Standort 4

Im zentralen Bereich von Storcks Linde waren vier größere Kalköfen

mit Mühlen mit dem Abbau des Mergels oder Kalkes industriell

beschäftigt. Die erste Kalkgrube in Höhe des Hofes Schnellebrink

betrieb ein Holländer als Pächter und nannte das Kalkwerk in

Anlehnung an die holländische Königin "Wilhelmina". Es wurde

hier hauptsächlich Mergel verarbeitet, das ist Rohkalk, der

nicht gebrannt ist, sondern nur gemahlen und als Dünger von

saurem Ackerboden oder zur Wasseraufbereitung gebraucht wurde.

Das Werk hatte eine eigene Verladestelle am Dortmund-Ems-Kanal

und war umsatzstark. 1935 kaufte der Betriebsführer Franz Breulmann

den Betrieb, da die holländischen Besitzer die notwendige Verlegung

der Mahl- und Verladestation am Kanal in Höhe km 105,2 aufgrund

der Verbreiterung des Dortmund-Ems-Kanals nicht vornehmen wollten.

Mit den Herren Otto und Bernhard Breckweg aus Rheine-Wadelheim

gründete Breulmann die Mergel- und Kalkwerke "Wilhelmina". Die

Mahl- und Verladeeinrichtungen wurden zu km 103,2 am Kanal verlegt

und zusätzlich drei Schachtöfen gebaut, um den Rohkalkstein

auch zu brennen, der dann in der Bauindustrie Verwendung fand.

1967 wurde das Werk - zwischenzeitlich war Otto Breckweg alleiniger

Inhaber - stillgelegt, da sich die weiteren betrieblichen Aktivitäten

auf das Hauptwerk in Rheine konzentrierten.

Standort 9 - Tecklenburger Kalk- und Zementwerke,

Kalkwerke Tecklenburg, Sundermanns Knapp 16

Über die Entwicklung dieses Betriebs liegt kein Aktenmaterial

vor. Die wenigen Informationen wurden der Literatur entnommen

und durch telefonische Auskünfte bei der Firma Dyckerhoff in

Lengerich ergänzt. Die Gründung des Werkes wird mit 1901 angeben.

Sie wurde ermöglicht durch den Bau der Teutoburger-Wald-Eisenbahn,

die den Absatz in den Nordwesten ermöglichte. Wichtiger aber

war die Bahnverbindung zur Linie Wanne-Hamburg (Münster-Osnabrück),

so daß auch der norddeutsche Raum und das rheinisch-westfälische

Industriegebiet beliefert werden konnten. Gebrannt wurde der

Kalk in einem Ringofen.

|

|

|

Foto Nr. 26

Ringofen des Kalkwerks

Tecklenburg

|

|

|

| |

Quelle::(Amt f. Denkmalschutz u. Denkmalpflege,

Steinfurt) |

Ringofen des Kalkwerks Tecklenburg

|

|

|

In dieser Hochkonjunkturphase bedeuteten kleine

Betriebe wie das Werk Tecklenburg für größere Kalk- und Zementwerke

eine große Konkurrenz, denn sie konnten ihre Preise frei gestalten.

Um diese Konkurrenz abzufangen, ging man in Rezessionsphasen

dazu über, kleinere Werke aufzukaufen und stillzulegen.

1914 erwarb der rheinisch-westfälische Zementverband

das Kalk- und Zementwerk Tecklenburg und legte es still.

Dieser Verband wurde 1929 von der Wicking AG übernommen, deren

Fusion mit der Dyckerhoff AG 1931 zusammenbrach. 1936 übernahm

die Dyckerhoff AG die Wicking AG vollständig (KETTLER 1987).

Das Werk Tecklenburg wurde für die Kalkgewinnung bis 1961/63

wieder in Betrieb genommen, dann endgültig stillgelegt und abgerissen.

Für die Kalkproduktion wurden im Hauptwerk Lengerich 6 Schachtöfen

mit Eisenmantel gebaut. Der Steinbruchbetrieb im ehemaligen

Bruch der Kalkwerke Tecklenburg wurde von der Dyckerhoff AG

1977 endgültig eingestellt. 32.

32 Nach telefonischen Auskünften der Dyckerhoff AG, Lengerich.

5. Produktionsablauf Kalkstein

5.1 Exploration und Aufschluss

Der erste Schritt für den Kalksteinabbau ist immer die

Exploration. Geologische Gutachten, Kernbohrungen und andere

geophysikalische Methoden entscheiden über die Abbauwürdigkeit

einer Region bzw. über die Wirtschaftlichkeit einer Steinbrucherweiterung.

Besonders wichtig ist der Kalksteinvorrat der rohstofforientierten

Betriebe. Er bestimmt die Kreditwürdigkeit der Unternehmen,

die daher ein Abbaupotential von mindestens 50 Jahren sichern

sollten, bevor sie den Betrieb aufnehmen. Ergibt die Exploration,

dass der Abbau bzw. die Erweiterung wirtschaftlich lohnend ist,

beginnt die Abbauplanung. Der Abbauplan legt fest:

Höhe der Abbauwände

Ort der Abraumlagerung

ggf. Anlage eines Klärteiches

Erfordernisse des

Landschafts- und Umweltschutzes

Jegliche spätere Abweichung von diesem Plan ist wegen der hohen

Technisierung in der Steingewinnung mit hohen Kosten verbunden.33.

Explorationsmaßnahmen wurden auch zu Beginn des 20. Jahrhunderts

durchgeführt. Die technischen Möglichkeiten erlaubten jedoch

oft nur Untersuchungen bis in geringe Tiefen. Wenn der Abbau

beginnt bzw. die Erweiterungen durchgeführt werden sollen, müssen

zunächst die unterschiedlich mächtigen Verwitterungs- und Deckschichten

abgeräumt werden. Die Verwitterungsschichten wurden vor der

Steinbruchtechnisierung mit einfachen Geräten abgetragen. Heute

geschieht das mit Planierraupen, Baggern und Schaufelladern.

Während in früheren Zeiten der Abraum dort gelagert wurde, "wo

gerade Platz war".34, muß das Material heute nach den abgrabungsrechtlichen

Verordnungen der Länder in geordnetem Zustand in Bereichen des

Steinbruchs, die keinem Abbau mehr unterliegen, gelagert werden

(BUNDESVERBAND DER DEUTSCHEN KALKINDUSTRIE 1992 ).

33 Nach Aussagen des Besitzers der Kalkwerke Otto Breckweg GmbH,

Herrn Josef Breckweg.

34 Nach Aussagen von Herrn Schmitt, Bochterbeck.

5.2 Gewinnung des Kalksteins

Dieser Arbeitsvorgang wurde in den Anfängen mit den einfachsten

Geräten und unter großer körperlicher Anstrengung durchgeführt.

In den Steinbrüchen arbeiteten - je nach Betriebsgröße - 10-30

"Steinbrecher" gleichzeitig. Die Gewinnung des Rohmaterials

erfolgt heute durch Sprengung. Die Sprengverfahren sind im Laufe

der Zeit immer mehr verfeinert worden, um die Gefahren durch

den Sprengstoffeinsatz und die Erschütterungen zu minimieren.

Es gibt verschiedene Sprengverfahren; das gebräuchlichste ist

das "Großbohrlochsprengen". Die Bohrarbeiten werden mit Großloch-

Bohrmaschinen ausgeführt ( STEINBRUCHSBERUFSGENOSSENSCHAFT 1982

).

|

|

|

Foto Nr. 28

Klassiermaschine des

Kalkwerks Krüer

|

|

|

| |

Quelle::(Repro-Aufnahme von Herrn Krüer,

Dörenthe ) |

Klassiermaschine des Kalkwerks Krüer

|

|

|

Zu große Blöcke blieben entweder liegen, bis

sie durch physikalische Verwitterung in kleine Fraktionen zerfielen,

oder sie wurden durch mechanische Einwirkungen der Steinbrucharbeiter

zerkleinert.

Die physikalische Verwitterung wird von den Bau- und Düngekalkwerken

Middel GmbH am Waldhügel auch heute noch als kostenloses Hilfsmittel

genutzt. In anderen Steinbrüchen erfolgt die Zerkleinerung von

großen Blöcken mit Hilfe von Fallkugeln. Früher wanderte das

handsortierte Kalkgestein direkt in die Trichter- und Schachtöfen.

Der Transport erfolgte zunächst über handgezogene Karren oder

Fuhren, die später - wie bei der Firma Krüer in Dörenthe - auf

einfachen Gleisen liefen. Der Einsatz von Kipploren war in den

40er Jahren Standard. Wenig später wurde der Transport im Rahmen

der Rationalisierungsmaßnahmen von Förderbändern übernommen.

Sie transportierten das im Steinbruch vorgebrochene Material

zu den Kreisel- oder Backenbrechern, die den Kalkstein auf die

richtige Korngröße brachen.

1.

Schachtöfen mit Eisenummantelung

Befeuerung mit Kohle bzw. Koks, Umstellung auf ( Teil- ) Erdgasbetrieb

möglich, Beschickung und Entnahme vollautomatisch (Kalkwerke

Wettringen Schencking + Co. GmbH )

2.

Mehrkammer-Hochleistungsöfen

Erdgasbetrieb vollautomatisch (Bau- und Düngekalkwerke Middel

GmbH und Kalkwerke Otto Breckweg GmbH und Co.KG. ) .37

3.

Schachtöfen mit Außenummauerung

Kohlefeuerung, mechanische und halbautomatische Beschickung

und Entnahme ( Kalkwerke Dörenthe, H. Wallmeier und Söhne )

Der Brennvorgang ist in diesen Öfen wie auch bei allen Vorgängern

stets der gleiche. Im Prinzip erfolgt eine Entsäuerung des Kalksteins.

Er verändert bei großer Hitze seine chemische Zusammensetzung;

bei Temperaturen zwischen 900 und 1200 °C erfolgt die Zerlegung

des Kalksteins in gasförmiges Kohlendioxid ( CO2 ) und Calciumoxid

( CaO = Branntkalk ). Damit das Kohlendioxid restlos vom Kalkstein

getrennt wird, ist eine Mindestdauer der Einwirkung der entsprechenden

Temperatur nötig. Diese beiden Größen ( Temperatur und Brenndauer

) richten sich nach der Qualität des gerade "geschossenen" Gesteins

und werden durch Schnellanalysen schon im Steinbruch ermittelt.

Brenndauer und Temperatur werden beim Brennen so variiert, daß

der gebrannte Kalk den Anforderungen optimal genügt .38.

Die Reaktionsformel der Entsäuerung lautet: CaCO3 + Wärme ->

CaO + CO2 t

Dieser Vorgang ist sehr energieaufwendig; vier bis sechs Millionen

Kilojoule/Tonne Kalk sind notwendig. Die Firma Kalkwerke Wettringen

Schencking und Co. GmbH benötigt z.B. für die Herstellung von

100 Tonnen Kalk ca. 13 Tonnen Koks .39.

37 Auch diese modernen Schachtöfen besitzen eine feuerfeste

Innenauskleidung aus Dolomit oder Schamotte, die alle drei bis

fünf Jahre ausgewechselt werden muß. 38 Nach Angaben der Bau-

und Düngekalkwerke Middel GmbH 39 Aus verschiedenen Literaturangaben

und der Ofengröße des Kalkwerkes in Wettringen errechneter Wert.

|

|

|

Verwendung bzw. Weiterverarbeitung des Branntkalkes

Der aus dem Ofen kommende Kalk ist stückig und kann nach einer

Grobzerkleinerung in Prall- oder Hammermühlen als Stückkalk

verkauft werden. Die meisten Verbraucher benötigen jedoch feingemahlenen

gebrannten Kalk. Stückkalk wird lediglich von einigen Bauunternehmen

gekauft, die ihn selber mahlen und am Bedarfsort ablöschen.

Nach dem Brennvorgang folgen also weitere Arbeitsschritte, die

in den ansässigen Kalkwerken nach dem gleichen Prinzip ablaufen.

Der Stückkalk wird in einer weiteren Brecher-Anlage zerkleinert

und gelangt von dort in eine Rohrmühle mit Sichteranlage. Das

Feingut wird vom gröberen Material getrennt und gelangt über

Transportschnecken oder geschlossene Transportanlagen in Vorratssilos.

Das gröbere Material wird nochmals gemahlen, bis es die erforderliche

Korngröße, aufweist. Ein Teil des gebrannten Kalkes steht zum

Verkauf zur Verfügung. Dieser Kalk ( Feinkalk ) wird ebenso

wie der Stückkalk erst vor Ort hydratisiert ( abgelöscht ).

In der Landwirtschaft wird er z.T. auch als ungelöschter Düngekalk

in den Boden eingebracht. Da ungelöschter Düngekalk jedoch äußerst

transport- und lagerempfindlich ist, wird er meist als Hydratkalk

ab Werk verkauft. Verpackung und Transport von Kalk sind nicht

unproblematisch. Der sehr schwere Kalkstein (1 m3 wiegt 2-2,7

Tonnen) wird im Steinbruch mit Schwerkraftwagen ( SkW ) transportiert.

Der Versand erfolgt überwiegend im offenen Bahnwaggon.

Das Kalksteinmehl kann wegen seiner staubförmigen Konsistenz

nur in geschlossenen Silozügen transportiert werden. Außerordentlich

empfindlich ist loser Feinkalk. Er ist nur bedingt transport-

und nicht lagerfähig. Beim Transport muß der Zutritt von Luft

und Wasser vermieden werden, da sonst entweder vorzeitiges Abbinden

( Erhärten ) erfolgt, oder der Kalk gelöscht wird und seine

chemische Konsistenz ändert. Feinkalk muß daher am Bedarfsort

möglichst sofort abgelöscht werden. Auch in Säcken verpackter

Feinkalk nimmt - selbst bei trockener Lagerung - Feuchtigkeit

auf und bringt die Säcke zum Platzen. Beim Löschen des Kalkes

gibt es verschiedene Verfahren. In den Anfängen wurde der Kalk

mit Wasserüberschuß gelöscht, so daß in den Löschpfannen oder

Löschgruben ein Kalkteig entstand. Die Werke in Brochterbeck,

Rheine und Wettringen wenden heute das Trockenlösch-Verfahren

an. In Löschanlagen wird der Feinkalk mit so viel vorgewärmtem

Wasser vermischt, daß gelöschter Kalk als trockenes, sehr feines

Pulver ( Korngröße ca. 2 um ) anfällt. Bei der Hydratation setzen

sich Calciumoxid und Wasser unter Wärmeabgabe zu Calciumhydroxid

um. Es ist daher hervorragend als Mörtelbindemittel geeignet.

Die Kalkwerke in Wettringen, Rheine und Brochterbeck liefern

im Wesentlichen an drei Verbrauchergruppen, wobei jedoch verschiedene

Schwerpunkte gesetzt werden, die aus den unterschiedlichen Calcit-Gehalten

des Rohsteins resultieren. Verbrauchergruppen sind

1. Das Baugewerbe

2. Die Baustoffindustrie

3. Die Landwirtschaft

Das Baugewerbe zählt zu den ältesten Kunden und benötigt den

im Untersuchungsgebiet hergestellten Brannt- und Löschkalk zur

Herstellung von Außen- und Innenputz sowie als Mörtel. Die Baustoffindustrie

benötigt den Brannt- bzw. Löschkalk hauptsächlich zur Herstellung

von Kalksandsteinen. Für 1000 Steine benötigt man etwa 200-300

kg Branntkalk.

Der Kalkbedarf der Landwirtschaft wurde schon angesprochen.

Als Dünger können jedoch sowohl Kalksteinmehl (ungebrannt ),

Feinkalk ( gelöscht ) als auch Mischkalk ( gelöschter Kalk und

Kalksteinmehl oder Branntkalk und Kalksteinmehl ) -abhängig

vom Boden - eingesetzt werden. Als Futterkalk dient natürlich

ausschließlich Kalksteinmehl. Düngekalk verhindert Auslaugen

und Versauern des Bodens; Futterkalk unterstützt unter anderem

den Aufbau und Erhalt des Knochengerüstes. Die Kalkwerke Otto

Breckweg und Wallmeier und Söhne liefern darüber hinaus Löschkalk

an Klärwerke bzw. Kläranlagen. Diese setzen den in Wasser aufgeschlämmten,

gelöschten Kalk ("Kalkmilch") ein, um den Säuregrad der verunreinigten

Abwässer herabzusetzen. Darüber hinaus werden viele gelöste

Schadstoffe ausgefällt. Die Vorteile des Kalkes als Reaktionsmittel

zur Abwasserbehandlung liegen in den geringen Kosten und in

seinen natürlichen Eigenschaften, denn Kalk

|

|

|

-vermindert den Phosphatgehalt des Wassers und

dämmt dadurch unter anderem die Eutrophierung der Gewässer ein,

-entfernt organische Schadstoffe aus dem Wasser,

-vernichtet krankheitserregende Keime und Bakterien,

-unterstützt die Flockung, die zur Entfernung von Trübstoffen

notwendig ist,

-fällt toxisch wirkende Schwermetalle aus,

-bedeutet keine zusätzliche Belastung durch Sulfate und Chloride,

-unterbindet die Geruchsbelästigung

( BUNDESVERBAND DER DEUTSCHEN KALKINDUSTRIE 1992 ).

Der anfallende Klärschlamm wird durch Kalk eingedickt und chemisch

stabilisiert (Erhöhung des pH-Wertes). Salmonellen und andere

Erreger werden abgetötet. Der Schlamm wird also entseucht und

kann an die Landwirtschaft abgegeben oder sicher deponiert werden.

Natürlich ist die wirtschaftliche Bedeutung dieses Abnehmers

für die Firma Otto Breckweg nicht sehr groß. Dieser Abnahmezweig

zeigt jedoch deutlich die Bedeutung des Kalkes für zukünftige

Problematiken wie Umweltschutz, Gewässeraufbereitung und ähnliches.

5.6

Anwendungsbereiche außerhalb des Untersuchungsgebietes 5.6

Anwendungsbereiche außerhalb des Untersuchungsgebietes

Es gibt für Kalk und Kalkprodukte noch zahlreiche Anwendungsbereiche,

die jedoch für die untersuchten Kalkwerke nicht von Bedeutung

sind. Sie sollen jedoch an dieser Stelle kurz erörtert werden

um zu verdeutlichen, welch elementar wichtige Funktionen der

bis heute synthetisch nicht ersetzbare Rohstoff in unserem wirtschaftlichen

Leben erfüllt.

Kalk

bei der Roheisen- und Rohstahlgewinnung Kalk

bei der Roheisen- und Rohstahlgewinnung

Reines Roheisen wird im Hochofen gewonnen. Der Hochofenprozess

verlangt allerdings stückiges Material. Kalkhydrat, Branntkalk

und Kalksteinmehl werden zum Pelletisieren (= Stückigmachen)

von Feinerz eingesetzt.

Während des Brennvorgangs bildet Kalk die Nebenbestandteile

des Eisens zu Schlacke um. Für die Roheisenherstellung benötigt

man etwa 20-30 kg Branntkalk und ca. 100-200 kg Kalkstein pro

Tonne Roheisen. Bei der Weiterverarbeitung zu Stahl wird Branntkalk

benötigt, um Schwefel zu binden und Kohlenstoff, Silicium, Phosphor

und Mangan zu entfernen. Die Eisen- und Stahlindustrie verbraucht

ca. 1/3 der Branntkalk-Produktion

(BUNDESVERBAND DER DEUTSCHEN KALKINDUSTRIE 1992).

Kalk

im Umweltschutz Kalk

im Umweltschutz

Bei der Verbrennung fossiler Energieträger werden saure Schadstoffgase,

Stickoxide und Staub freigesetzt. Aufgrund der gesetzlichen

Auflagen betreiben Kraftwerke Abgasreinigungsanlagen, mit denen

auch Schwefeloxid herausgefiltert werden kann. Als Absorptions-Mittel

werden Kalkhydrat oder Kalksteinmehl eingesetzt. Das Schwefel

dioxid wird mit Kalkmilch ausgewaschen; der danach ausfallende

Gips wird aufbereitet und weiterverarbeitet. Die Firma Wallmeier

und Söhne liefert Kalkprodukte für Rauchgasentschwefelungsanlagen

zum Kraftwerk Ibbenbüren. Abbildung 10 zeigt schematisch das

Funktionsprinzip der Rauchgas-Entschwefelung.

Ohne solche mit Kalk "betriebenen" Rauchgas- Entschwefelungsanlagen

können selbst moderne Kraftwerke die vorgeschriebenen Emissionswerte

nicht einhalten. Fluorgase, die beim Brennen von Ziegeln und

keramischen Produkten entstehen, gehen mit Kalk eine schwer

lösliche, harmlose Verbindung ein, das Calciumfluorid. Dieses

kann problemlos deponiert, nicht aber aufbereitet werden.

Wirtschaftliche Situation und Perspektiven

Dieser Aspekt muss sehr differenziert betrachtet werden, denn

die wirtschaftliche Situation der deutschen Kalkindustrie stimmt

mit jener der Kalkwerke im Untersuchungsgebiet nicht generell

überein. Abweichungen sind darauf zurückzuführen, dass die binnenwirtschaftlichen

Rahmenbedingungen, die die Absatzentwicklung der deutschen Kalkindustrie

steuern, nicht zwingend die gleichen Auswirkungen auf Kalkindustrien

einzelner Regionen haben müssen.

Andererseits wirken auf die im Untersuchungsgebiet ansässige